Autorom je H. Staneková.

V predloženej práci sme študovali proces výroby intermetalickej zliatiny Ti-46Al-8Ta (at.%)metódou plazmového tavenia. Ako polotovar na plazmové tavenie boli použité vzorky vo forme tabliet pripravené jednostranným lisovaním za studena pri použití lisovacích tlakov od 215 do 645 MPa. Určením vplyvu parametrov lisovania na zvyškovú pórovitosť, pevnosťa chemickú homogenitu sme ako vsádzku vybrali vzorky, ktoré dosahovali najväčšiu hodnotu hustoty, pevnosti a najmenšiu hodnotu pórovitosti. Mikroštruktúra takto pripravených ingotov po dvojnásobnom plazmovom tavení sa vyznačovala značnou pórovitostou, bola však homogénna, tvorená rovnoosými lamelárnymi zrnami tvorenými fázami y(TiAl)a a2(Ti3Al).

1 Úvod

Zvyšujúce sa nároky na vlastnosti materiálov určených pre konštrukčné aplikácie pri vysokých teplotách a napätiach si vyžadujú vývoj nových typov materiálov. Základnými požiadavkami na tieto materiály sú nízka merná hmotnosť,vysoká medza pevnosti pri tečení, odolnosť voči vysokoteplotnej korózii a únave, mikroštruktúrna stabilita a potrebnátvrdosť pri vysokých teplotách. Predpokladá sa, že v teplotnom intervale 650 až 800℃intermetalické zliatiny na báze TiAl nahradia v súčasnosti používané niklové superzliatiny,ktoré sa vyznačujú podstatne vyššou mernou hmotnosťou a nižšou špecifickou pevnosťou [1-4]. Nesporne ď’alšou výhodou zliatin na báze TiAl je,že na výrobu komponentov z týchto materiálov sú viac menej vhodné bežne používané konvenčné výrobné procesy ako je napr.tavenie ingotov, odlievanie, presné liatie alebo mechanické obrábanie takmer všetkými bežne používanými metódami [5].

Z metalurgického hľadiska je však nutné riešiť problémy vyvolané pomerne vysokými teplotami tavenia týchto zliatin, reakciami oboch základných zložiek, tj. Ti a Al s použitou atmosférou, reakciami Ti s taviacimi keramickými kelímkami prípadne keramickými formami a vyparovaním jednotlivých zložiek zliatiny, najmä Al v priebehu tavenia [6].

Medzi najpoužívanejšie technológie tavenia titánových zliatin patrí plazmové tavenie (PAM), oblúkové tavenie (VAR) a tavenie pomocou elektrónového lúča (EBM) [7,8].V súčasnosti najpoužívanejší spôsob komerčnej prípravy zliatin na báze TiAl je oblúkovétavenie [9]. Je to kontinuálne tavenie, pri ktorom sa kov v peci taví za pomoci elektrického oblúka pod vákuom alebo ochrannou atmosférou. Výhodou optimalizovaného procesu oblúkového tavenia je veľmi dobrá homogenita výsledného ingotu, malá strata Al a ď’alších ľahko sa vyparujúcich legujúcich prvkov, avšak oproti taveniu v plazmovej peci je možné v súčasnosti pomocou VAR technológie pripraviť ingoty s maximálnym priemerom do 300mm [9]. Ďalšou veľkou nevýhodou VAR technológie je problematická výroba elektród požadovaných vlastností a ich možná kontaminácia nečistotami v priebehu výroby.

Technológia plazmového tavenia prebieha pod ochrannou atmosférou Ar, čím sa vplyvom tlaku znižuje odparovanie kovu a zabraňuje sa znečisteniu taveného materiálu. Nespornou výhodou tavenia v plazmovej peci je možnosť tavenia vsádzky rôzneho charakteru a použitie rôznych rýchlostí pretavovania, čím sa dokáže pripraviť ingot s jemnozrnnou mikroštruktúrou.

V možnostiach širokého rozmedzia rýchlosti pretavovania a prehrievania kovu vo vodou chladených kryštalizátoroch sú v laboratórnych podmienkach plazmové pece uprednostňované pred oblúkovými pecami a pred tavením pomocou elektrónového lúča,ktoré sú po konštrukčnej a prevádzkovej stránke zložitejšie a drahšie [6-7,10].

2 Experiment

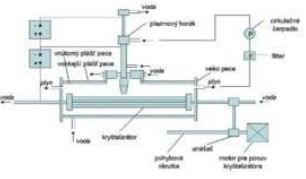

Vplyv parametrov jednostranného lisovania za studena na zvyškovú pórovitost,pevnosťa chemickú homogenitu polotovarov určených na tavenie v plazmovej peci sme vykonali na vzorkách, ktoré sme pripravili z východzích surovín: Ti (99,392 at.%), Ta (99,227 at.%)a čistého Al (99,99 at.%). Titán bol vo forme huby, tantal vo forme triesok s maximálnymi rozmermi 1x2x0,3 mm a Al vo forme kúskov s rozmermi 5x5x5 mm. Ako je ukázané na Obr.1,z navážených surovín sme vyrobili valcové vzorky priemeru 34 mm a výšky od 24 do 29 mm pri použití lisovacch tlakov od 215 do 645 MPa počas 5 s.

Relatívnu hustotu vzoriek prel sme vypočítali pomocou vzťahu

Pe1= (1)

kde m je hmotnosť vzorky, V je objem vzorky a Pteor predstavuje tabul’kovú hodnotu teoretickej hustoty zliatiny, pričom pPteor=4,72g/cm3[11].Hmotnosť jednotlivých vzoriek sme vážili na laboratórnych digitálnych váhach KERN.

Objem vzoriek sme počítali podľ’a všeobecného vzťahu

v=π(/2)n (2)

kde d je priemer a h je výška vzorky.

Pre minimalizáciu chyby sme hmotnosť a rozmery každej zlisovanej vzorky zmerali minimálne 10 krát. Pevnosť jednotlivých vzoriek sme určili na základe tlakových skúšok,ktoré sme vykonali pri izbovej teplote na počítači riadenom univerzálnom skúšobnom stroji ZWICK pri konštantnej rýchlosti pohybe priečnika 1 mm/min v smere kolmom na os valčekov.

Obr.1 Vzorky použité na tavenie v plazmovej peci.

Vzorky sme tavili v plazmovej peci s horizontálnym kryštalizátorom, ktorý sa pohyboval v smere osi x rýchlosťou v =170 cm/h a maximálna teplota taveniny bola ~ 1650°C. Výkon pece sa počas tavenia pohyboval v rozpätí 29 až 68 kW a na ochranu taveniny sme použili dynamickú argónovú atmosféru.

Na Obr. 2 je ukázaná schéma plazmovej pece s horizontálnym kryštalizátorom. Pec pracuje na princípe ionizácie plynu, kde sa v plazmovom horáku (katóde) molekuly privádzaného inertného plynu (argónu) ionizujú a pri styku s kovom sa opäť zlučujú. Proces zlučovania je sprevádzaný značným vývinom tepla, ktorý sa odovzdáva taviacemu kovu. Anódou oblúka je tavená vsádzka [10].

Na mikroštruktúrnu analýzu sme použili svetelný mikroskop (SM) a energiovo-disperznúspektroskopiu (EDS).

Metalografické výbrusy vzoriek pre SM sme chemicky leptali v roztoku: 150 ml H2O, 25 ml HNO3 a 10 ml HF.

Tvrdosť podľ’a Vickersa sme merali v dvoch rôznych oblastiach ingotu pri zaťažení 98 N. Pre minimalizáciu chyby sme meranie tvrdosti na každom povrchu opakovali minimálne 30krát.

Obr. 2 Schéma plazmovej pece s horizontálnym kryštalizátorom [10].

3 Výsledky a diskusia

3.1. Vplyv lisovacích tlakov na kvalitu polotovarov určených pre plazmovétavenie

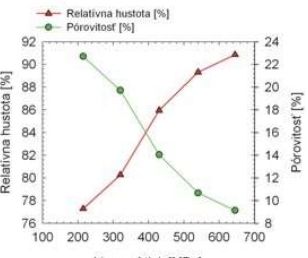

Kvalitu pripravených vzoriek po lisovaní sme zisťovali meraním ich relatívnej hustoty a pevnosti. Obr. 3 znázorňuje grafickú závislosť relatívnej hustoty a pórovitosti lisovaných tabliet na použitom lisovacom tlaku. Ako je vidieť z grafu, so zvyšovaním lisovacieho tlaku sa znižovala pórovitosť vzoriek a zároveň sa zvyšovala relatívna hustota. V závislosti od pôsobiaceho lisovacieho tlaku sa pórovitosť vzoriek menila v rozpätí od 22,7 do 9,1%a relatívna hustota v rozmedzí od 77,3 do 90,9%. Hustotavzoriek sa zvyšovala so zvyšujúcim sa tlakom lisovania od 3,65 do 4,29 g/cm3.

Obr.3 Závislosť‘ hustoty a pórovitosti lisovaných vzoriek od lisovacieho tlaku.

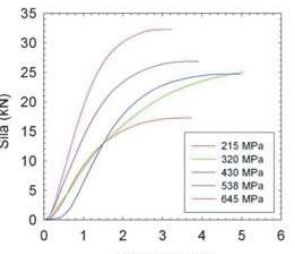

Obr. 4. znázorňuje závislosti sily potrebnej narozrušenie vzorky v závislosti od lisovacieho tlaku. Sila potrebná na rozrušenie lisovaných vzoriek sa mení v rozsahu od 17,3 do 32,2 kN.Porušenie vzoriek nastalo približne pri deformácii v rozmedzí od 3 do 5%.

Ako je vidieť z Obr. 3 a 4,najnižšiu hodnotu pórovitosti a najvyššiu hodnotu relatívnej hustoty a veľ’kosti sily potrebnej na porušenie vzoriek sme namerali vo vzorkách pripravených pri najvyššom lisovacom tlaku. Z tohto dôvodu sme ako vsádzku na tavenie v plazmovej peci vybrali vzorky pripravené pri lisovacom tlaku 645 MPa.

3.2. Plazmové tavenie zliatiny Ti-46Al-8Ta

3.2.1.Chemická a mikroštruktúrna analýza ingotu

Na Obr. 5 je ukázaný ingot Ti-Al-Ta pripravený dvojnásobným plazmovým tavením v horizontálnom kryštalizátore pri maximálnej teplote taveniny ~ 1650°C. Na prípravu ingotu sme použili 11 zlisovaných vzoriek, čím sme dokázali pripraviť ingot o dĺžke 270 mm a hmotnosti 800 g.

Pomocou plošnej EDS analýzy sme určili chemické zloženie ingotu Ti-Al-Ta, ktorý bol tvorený 47,8 at.% Ti, 42,3 at.% Al, 8,61 at.% Ta a 1,3 at.% O[12].V dôsledku vyparovania Al počas tavenia sa znížil jeho obsah v ingotoch po plazmovom tavení oproti naváženému množstvu v lisovaných vzorkách zo 46 at.% na 41,19 at.%.

Obr.5.Ingot Ti-Al-Ta pripravený dvojnásobným plazmovým tavením.

Zvýšený obsah kyslíka po plazmovom tavení môžme pripísať nevhodnej metalurgickej príprave vstupných polotovarov, kedy počas lisovania prišlo ku kontaminácii a znečisteniu vzoriek, čo malo za následok zvýšenie obsahu kyslíka, ktorý v pripravených ingotoch niekoľkonásobne prevyšoval povolený maximálny technický limit 0,3 at.%.

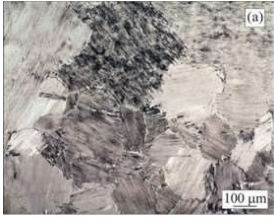

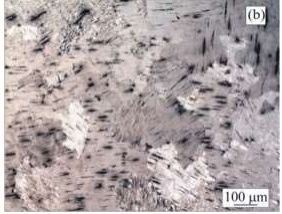

Typická mikroštruktúra ingotu po dvojnásobnom plazmovom tavení z dvoch krajných oblastí ingotu je znázornená na Obr. 6. Ako je ukázané na Obr. 6a, ingot je v celom svojom objeme homogénny a mikroštruktúra pozostáva z rovnoosých lamelárnych zŕn,ktoré sútvorené lamelami fáz a2(TigAl) a y(TiAl).

Ako je vidieť na Obr. 6b, ani po dvojnásobnom plazmovom tavení sa nám nepodarilo odstránitť výraznú pórovitosť ingotov. Keďže vzorky po lisovaní dosahujú vždy určitý stupeňpórovitosti, domnievame sa, že pórovitosť ktorá sa vyskytuje v celom objeme vzorky po tavení je zapríčinená nedostatočnou homogenitou vstupných polotovarov.

Obr.6 Typická mikroštruktúra zliatiny Ti-Al-Ta pripravená dvojnásobným plazmovým tavením; (a) z pravejčasti ingotu, (b) z ľavejčasti ingotu.

3.2.2.Vplyv obsahu kyslíka na tvrdosť

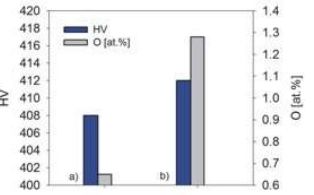

Závislosť tvrdosti HV a obsahu kyslíka zliatiny Ti-Al-Ta pripravenej plazmovým tavením použitím dvoch rôznych metalurgických postupov je ukázaná na Obr.7.Ako je vidiet‘ z grafu,tvrdosť zliatiny vzrastá so zvyšujúcim sa obsahom kyslíka. Lapin a Gabalcová[13]a Yamaguchi a Shiraishi [14] ukázali vo svojich prácach, že zvyšujúci sa obsah kyslíka vedie v intermetalických zliatinách k nárastu hodnôt tvrdosti. V ingotoch pripravených dvojnásobným plazmovým pretavovaním sa menila tvrdosť z HV = 408 pri obsahu kyslíka O = 0,63 at.% na HV=412 pri O= 1,3 at.%. Je potrebné poznamenať, že v oblastiach podrobených meraniu tvrdosti sme neanalyzovali parametre lamelárnej štruktúry.

Obr.7 Závislosť HV a obsahu kyslíka (at.%) zliatiny Ti-46Al-8Ta pripravenej: (a) z predzliatiny Al-Ta a následého tavenia s Ti hubou a (b) z lisovaných vzoriek Ti-Al-Ta.

4 Záver

V práci sme sa zaoberali metalurgickou prípravou zliatiny Ti-46Al-8Ta (at.%), ktorápozostávala z prípravy polotovarov určených na tavenie pomocou lisovania vstupných surovín za studena a ich následného tavenia v plazmovej peci.

Získané výsledky možno zhrnúť nasledovne:

·So zvyšujúcim sa tlakom lisovania klesala pórovitosť a zvyšovala sa relatívna hustota zlisovaných vzoriek.

· Ako vstupný polotovar na tavenie v plazmovej peci boli použité vzorky, ktoré boli pripravené pri lisovacom tlaku 645 MPa.

Sila potrebná na porušenie lisovaných vzoriek sa pohybovala v závislosti od lisovacieho tlaku v rozmedzí od 17,3 do 32,2 kN.

· Pórovitosť ingotov nebola odstránená ani po dvojnásobnom plazmovom tavení.

·Mikroštruktúra igotov pozostávala z rovnoosých zŕn, ktoré boli tvorené lamelami fáz a2(Ti3Al)a y(TiAl).

·Plazmovým tavením sme pripravili ingot s technicky prijateľnou variáciou hlavných legujúcich prvkov, avšak obsah kyslíka niekoľkonásobne prevyšoval povolený maximálny limit.

Poďakovanie

Autorky príspevku ďakujú Agentúre na podporu výskumu a vývoja za finančnú podporu v rámci projektu APVV-0009-07.

Použitá literatúra

1.APPEL, F.- OEHRING, M. – WAGNER, R.: Novel design concepts for gamma-base titanium aluminide alloys. Intermetallics, 8,2000, p.1283-1312.

2. DIMIDUK, D.M.:Gamma titanium aluminide alloys-an assessment within the competition of aerospace structural materials. Mater. Sci. Eng.A, 263, 1999, p. 281-288.

3.WU, X.:Review of alloy and process development of TiAl alloys. Intermetallics, 14, 2006,p.1114.

4.LORIA, E.A.:Gamma titanium aluminides as prospective structural materials.Intermetallics,8,2000,p.1339-1345.

5.Leyens, C.- Peters,M.:Titanium and Titanium aluminides. WILEY-VCH Verlag GmbH &Co. KGaA, Weinheim, 2003. p.360-380.

6. Zemčík, L., Dlohý A.:Metalurgie intermetalických slitin typu gamma TiAl, In: 12th International Conference on Metallurgy and Materials, 20-22.5. 2003, Hradec nad Moravicí, Česká republika, METAL 2003, proceeding Symposium E, 2003.

7.Wood,J.R.:Melting and casting ofgamma titanium aluminide ingots, Gamma titanium aluminides 2003,Proceedings of Symposium Sponsored by the Materials & Processing Committee of ASM International Materials Science Critical Technology Sector and the High Temperature Alloys Committee and the Titanium Comitee of the Structural Materials Division (SMD) of TMS (The Minerals, Metal & Materials Society. TMS, USA. p.227-232.

8. Güther, V., Chatterjee, A., Kettner, H.: Status and prospects of y-TiAl ingot production.Gamma titanium aluminides 2003, Proceedings of Symposium

9.http://www.gfe.com/

10. DEBOVSKý, V.: Plazmová metalurgie, Praha, SNTL, 1978.

11.http://web.ald-vt.de/cms/

12.LAPIN,J.-FRKÁŇOVÁ, K.-STANEKOVÁ, H.-GABALCOVÁ, Z.-DEMIAN, S.: Effect of compaction of elemental materials on plasma melted ingots of intermetallic Ti-Al-Ta alloy, Pripravované do časopisu Kovové materiály.

13.LAPIN,J.-GABALCOVA, Z.:The effect of oxygen content and cooling rate on phase transformations in directionally solidified intermetallic Ti-46Al-8Nb alloy,Kovove materiály.,46,2008,p.185-195

14. YAMAUCHI, S.- SHIRAISHI, H.: Homogeneity and mechanical properties of TiAl.Mater. Sci. Eng. A152, 1992, p.287-282.